É crucial compreender as diferenças entre os tipos de manutenção preditiva preventiva e corretiva e saber quando aplicar cada uma delas, especialmente para empresas que prestam serviços externos.

Dedicar atenção às atividades de manutenção é fundamental, pois o objetivo deve ser economizar e reduzir custos, direcionando os recursos para investimentos sólidos, em vez de desperdiçá-los em erros que poderiam ser antecipados.

Realizar monitoramentos periódicos do funcionamento de máquinas, equipamentos e componentes demonstra-se uma abordagem altamente efetiva para evitar interrupções indesejadas nas linhas de produção. Isso ressalta a importância da gestão de manutenção.

E para garantir uma abordagem eficaz e compreender as particularidades de cada tipo de manutenção, vamos explorar cada uma das definições?

Manutenção preventiva, corretiva e preditiva

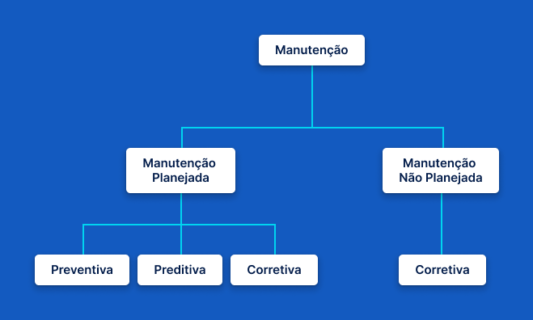

Antes de explorarmos os diversos tipos de manutenção, é importante entender a divisão dessas abordagens, a fim de permitir que seus gestores tomem decisões adequadas e selecionem a estratégia mais apropriada para cada momento e equipamento específico.

Os tipos de manutenção

Existem diferentes tipos de manutenção, que podem ser divididos da seguinte forma:

Agora, vamos esclarecer cada tipo de manutenção na prática e explicar suas diferenças para que não restem dúvidas.

- Manutenção Preventiva;

- Manutenção Corretiva;

- Manutenção Corretiva.Manutenção Preditiva.

Manutenção Preventiva

Vamos começar pela manutenção preventiva. Como o nome já diz, é realizada para prevenir problemas. São intervenções programadas pela equipe responsável, prevenindo o surgimento de alguma falha. Ela estimula a redução e inibição de possíveis falhas. Conta com a programação de reparos e recondicionamentos de máquinas e estruturas.

Em máquinas, por exemplo, são procedimentos para manter tudo funcionando da mais perfeita forma.

A manutenção preventiva engloba uma série de práticas, tais como:

- Realização de lubrificações periódicas.

- Realização de revisões sistemáticas do equipamento.

- Implementação de planos de calibração e aferição de instrumentos.

- Elaboração de planos de inspeção de equipamentos.

- Utilização de históricos ou recomendações do fabricante.

Além disso, a manutenção preventiva também pode ser executada com base na condição do equipamento, como no caso de reparos de defeitos, reformas ou revisões gerais. Essas abordagens visam garantir o bom funcionamento do equipamento, prolongar sua vida útil e prevenir falhas e problemas futuros.

Manutenção Corretiva

Esse é, sem dúvida, o processo com menos vantagens. Além de ser o mais custoso. É adotada como principal metodologia de trabalho em casos de equipamentos e máquinas apresentarem problemas. Com isso, precisam de algum tipo de correção devido a desgastes ou falhas. O que pode ser muito perigoso. São ações reativas e de maior custo, já que são feitas sem planejamento e impactam diretamente no dia a dia da empresa, podendo gerar mais despesas e prejuízos por conta da parada de equipamentos e sistemas. Um dos pontos negativos também é parar o funcionamento de determinado setor que depende aquela ferramenta.

Dentro da manutenção corretiva há a “corretiva não planejada”, que é aquela não previsível. É a manutenção clássica, que acontece sempre que algo sofre uma pane e precisa ser consertada. Normalmente é o processo mais caótico e que gera mais custos.

Mesmo a manutenção corretiva sendo a emergencial, existe também a manutenção corretiva planejada. É aquela previsível, que ocorre quando as equipes detectam alguma queda de desempenho de um equipamento e sistema. São manutenções programadas, agendadas, e não emergenciais.

Manutenção Preditiva

Já a preditiva é aquela feita com base no estado do equipamento. Ela tem como objetivo a verificação regular dos equipamentos. A função é prevenir eventuais problemas e evitar a manutenção corretiva, poupando recursos. Ou seja, dinheiro. É uma metodologia, uma filosofia corporativa, baseada no acompanhamento periódico de máquinas e sistemas, com análise de dados e muito monitoramento.

O monitoramento realizado pela manutenção preditiva elimina uma série de entraves para o dia a dia. A desmontagem desnecessária de equipamentos e a necessidade da parada completa da produção ou processo estão entre elas. Na prática, há aumento da eficiência e melhora do desempenho de máquinas e processos. É uma manutenção que evita problemas e, principalmente, dinheiro mal gasto. Com as condições reais dos equipamentos devidamente mapeadas, é possível que os gestores tenham informações fiéis sobre os desgastes.

O resultado? Aumenta a vida útil dos equipamentos.

A vantagem? Elimina custos com equipamentos novos para substituição.

A manutenção preditiva traz alguns métodos interessantes, como:

- Análise de fluídos;

- Análise estrutural;

- Análise do estado das superfícies;

- Estudo das vibrações;

- Ferrografia;

- Análise físico-química;

Tudo para monitorar e analisar máquinas, equipamentos e sistemas.

As Diferenças

Manutenção Preventiva X Manutenção Preditiva

A manutenção preventiva e a manutenção preditiva são duas abordagens distintas na gestão de manutenção. A manutenção preventiva é baseada em intervalos de tempo pré-determinados, onde as atividades de manutenção são realizadas regularmente, independentemente do estado atual dos equipamentos. Essa abordagem visa evitar falhas e desgastes prematuros, através de inspeções, lubrificação e substituição de peças de forma programada. Por outro lado, a manutenção preditiva utiliza técnicas e ferramentas para monitorar e analisar o estado real dos equipamentos, com o objetivo de identificar sinais precoces de falhas ou degradação. Isso permite uma intervenção direcionada, agendando a manutenção com base nas necessidades reais, reduzindo custos e maximizando a disponibilidade dos equipamentos. Enquanto a manutenção preventiva é baseada em um cronograma fixo, a manutenção preditiva é mais flexível e adaptável às condições e necessidades específicas de cada equipamento, proporcionando uma maior eficiência e otimização dos recursos de manutenção.

Manutenção Preventiva X Manutenção Corretiva

Já a manutenção preventiva e a manutenção corretiva são abordagens diferentes quando se trata de gerenciar a manutenção de equipamentos. A manutenção corretiva visa reparar o equipamento danificado e restaurá-lo ao seu estado de funcionamento adequado. Enquanto a manutenção preventiva busca evitar problemas antecipadamente, a manutenção corretiva lida com a resolução dos problemas existentes. Portanto, a principal diferença entre as duas abordagens está na forma como são planejadas e executadas: a manutenção preventiva é proativa e visa prevenir problemas, enquanto a manutenção corretiva é reativa, sendo realizada após a ocorrência de falhas.

Manutenção Preditiva X Manutenção Corretiva

A diferença entre a manutenção preditiva e a manutenção corretiva reside em suas abordagens e objetivos. Enquanto a manutenção corretiva é realizada após a ocorrência de uma falha, com o intuito de reparar o equipamento ou sistema, a manutenção preditiva busca antecipar e prevenir falhas por meio da análise de dados e indicadores de desempenho. A manutenção corretiva tende a ser reativa, resultando em tempo de inatividade e impacto financeiro, enquanto a manutenção preditiva permite a identificação precoce de problemas, possibilitando a intervenção antes que a falha ocorra. Com a manutenção preditiva, é possível programar atividades de manutenção com maior eficiência, reduzir custos e minimizar interrupções não planejadas, garantindo assim um melhor desempenho e disponibilidade dos equipamentos.

Qual abordagem de manutenção escolher para otimizar o dia a dia da sua empresa?

Fica bem claro que ter um processo de manutenção preditiva pode ser mais proveitoso e interessante, visando a melhor utilização dos equipamentos e sistemas e, principalmente, evitando a manutenção corretiva, que é mais custosa e caótica. Por isso, tenha uma metodologia bem clara sobre a manutenção que pretende adotar e trate este assunto com seriedade.

Em muitas empresas a manutenção preditiva, preventiva e corretiva são realizadas por equipes externas, o que traz mais velocidade e bom custo-benefício para as empresa. No entanto, sempre houve muita reclamação em cima das prestadoras de serviços externos, principalmente em relação aos atrasos e falta de informações.

Atualmente, graças à tecnologia, esse é um problema do passado e que foi resolvido com soluções inteligentes e simples, onde é possível o cliente acompanhar todo o processo – da abertura da ordem de serviço, passando pela localidade do técnico destacado para atender o chamado até a chegada e conferência do serviço realizado.

E o Field Control pode te ajudar!

O Field Control é um aplicativo para prestadores de serviços externos. Você acompanha todo o trabalho em tempo real. Com isso, aumenta a produtividade da equipe e facilita a comunicação entre técnicos e gestores.

Além de impactar o desempenho da sua empresa das mais diferentes formas. Essa ferramenta tecnológica foi desenvolvida para promover uma melhor qualidade no seu atendimento.

Comece agora a melhorar a gestão da sua empresa, agende uma demonstração Gratuita e veja a diferença!