Na construção civil, a gestão de manutenção de equipamentos representa um dos maiores desafios operacionais. A complexidade de coordenar diversas ferramentas e ativos simultaneamente, assegurando que todos operem de forma eficiente, exige experiência e as ferramentas certas de gestão, ou seja, aquelas que permitem que a operação se torne não apenas mais ágil, mas também mais estratégica e focada em resultados.

Uso de Metodologias e Tecnologias para Gestão da Manutenção

Com o uso de metodologias e tecnologias avançadas, como as que o software Field Control oferece, é possível transformar completamente a maneira como se gerencia a manutenção de equipamentos, garantindo maior produtividade, redução de custos e maior confiabilidade operacional. Neste post, vamos explorar as principais ferramentas que podem otimizar seus processos de manutenção e garantir que sua operação seja mais segura e competitiva.

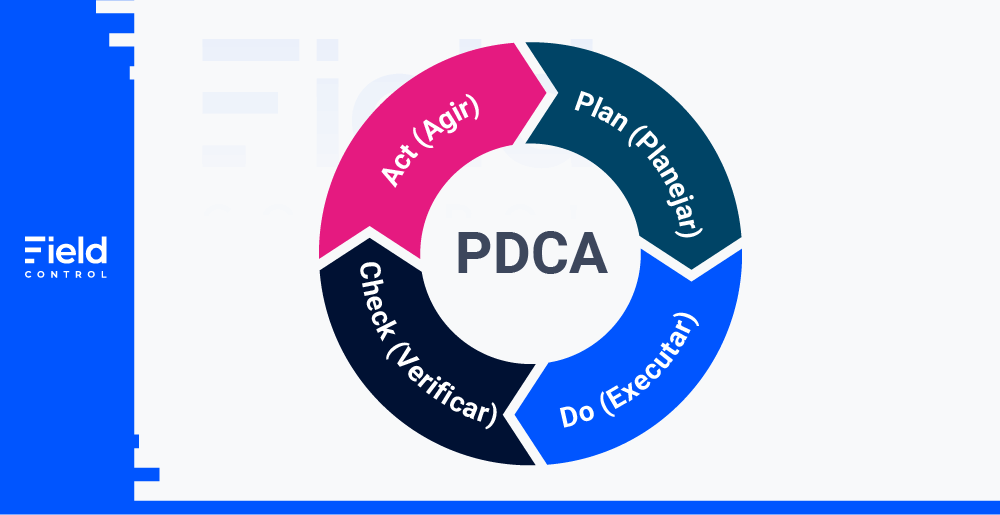

1. Ciclo PDCA: Planejamento e Melhoria Contínua

O Ciclo PDCA (Plan-Do-Check-Act) é uma metodologia consagrada que tem se mostrado um pilar fundamental na gestão de manutenção de equipamentos e uma ferramenta crucial na construção civil. Sua principal vantagem é a capacidade de promover uma melhoria contínua por meio de um processo estruturado e repetitivo. Essa abordagem cíclica permite o controle eficaz da manutenção e a identificação constante de oportunidades de melhoria.

Como funciona o Ciclo PDCA?

- Plan (Planejamento): O primeiro passo é planejar a manutenção de equipamentos, definindo objetivos e criando planos de ação baseados em dados precisos. Nessa fase, sua empresa identifica problemas existentes e antecipa necessidades futuras, garantindo que nada seja negligenciado.

- Do (Execução): Com o planejamento definido, é hora de colocar as ações em prática. Durante essa fase, as atividades de manutenção são executadas de acordo com os planos previamente estabelecidos.

- Check (Verificação): Após a execução, é essencial verificar os resultados. Aqui, os gestores realizam auditorias e verificações para garantir que o trabalho foi feito corretamente e que os resultados atendem às expectativas.

- Act (Ação): Por fim, com base na verificação, ajustes são feitos, ações corretivas são implementadas e os processos são padronizados para garantir que as melhorias sejam sustentadas no longo prazo.

Benefícios de Implementar o PDCA

Implementar o Ciclo PDCA em sua gestão de manutenção pode trazer uma série de benefícios diretos para sua operação, como:

- Maior confiabilidade dos equipamentos

- Redução de retrabalho

- Otimização de recursos

- Padronização de processos

- Diminuição de falhas operacionais

Quer adotar o Ciclo PDCA para melhorar sua gestão de manutenção de construção civil? Com a Field Control, você tem a vantagem de automatizar as etapas do PDCA diretamente em um software intuitivo, facilitando a execução e acompanhamento de cada ciclo.

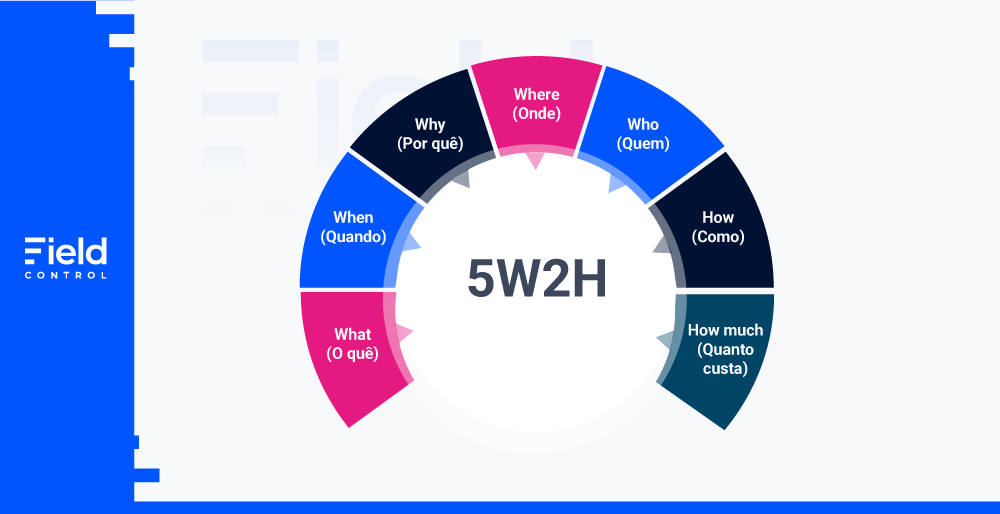

2. 5W2H: Estruturando Processos de Manutenção

Outra ferramenta estratégica que pode transformar a gestão de manutenção na construção civil é o 5W2H, uma metodologia simples e eficiente que ajuda a estruturar todas as atividades de manutenção. Ao aplicar essa ferramenta, sua empresa consegue planejar e organizar os processos de forma mais clara e objetiva, garantindo que todos os detalhes sejam considerados.

Como Funciona o 5W2H?

O 5W2H é composto por sete perguntas fundamentais que ajudam a definir de forma objetiva todos os aspectos de uma tarefa de manutenção. São elas:

- What (O quê): Qual é a atividade de manutenção a ser realizada? Esta pergunta busca esclarecer o que exatamente precisa ser feito, seja uma reparação, uma inspeção ou uma atualização.

- How (Como): Qual caminho será escolhido para chegar no objetivo? Existem inúmeras formas de se atingir o mesmo objetivo, e nesta etapa é definido qual a mais adequada e que guiará as ações da empresa.

- Why (Por quê): Por que essa atividade é necessária? Aqui, a justificativa da manutenção é definida, ajudando a priorizar as ações de forma estratégica.

- Where (Onde): Onde a atividade será realizada? Definir o local específico onde a tarefa ocorrerá é essencial para evitar deslocamentos desnecessários e otimizar a logística.

- Who (Quem): Quem será responsável pela tarefa? Atribuir responsabilidades claras evita confusão e garante que as atividades sejam realizadas de acordo com os padrões esperados.

- How (Como): Como a tarefa será executada? Detalhar os procedimentos garante que a execução seja feita com a devida precisão.

- How much (Quanto): Qual será o custo da atividade? Aqui, você estima os custos envolvidos, tanto em termos de mão de obra quanto de materiais.

Benefícios de Utilizar o 5W2H

Ao adotar o 5W2H para estruturar suas tarefas de manutenção, sua equipe terá mais clareza sobre o que deve ser feito, quando e como. Os benefícios incluem:

- Maior clareza nas tarefas

- Melhor organização e priorização das atividades

- Controle eficiente dos recursos

Quer estruturar seus processos de manutenção de forma mais eficiente? O software da Field Control facilita a implementação do 5W2H, garantindo que cada tarefa seja organizada, atribuída e monitorada de maneira clara e objetiva.

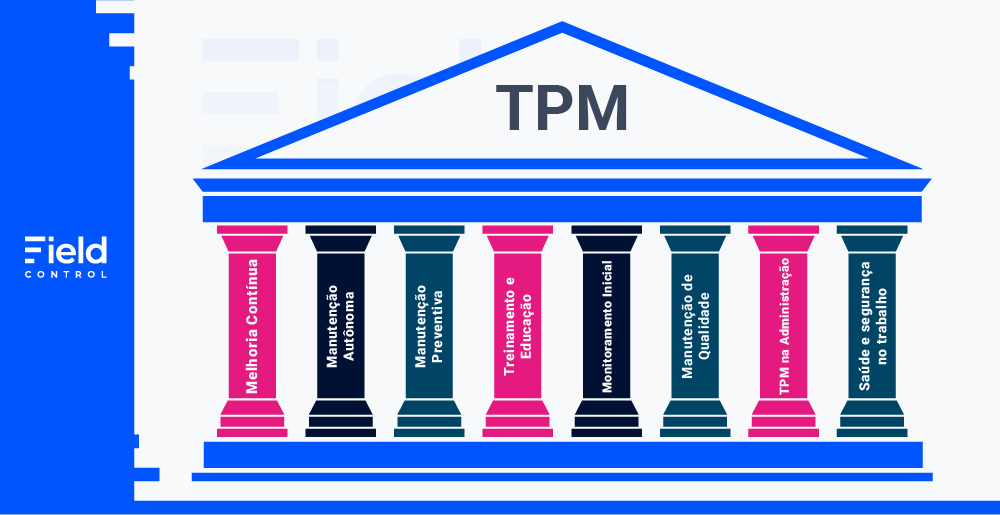

3. TPM: Manutenção Produtiva Total

A Manutenção Produtiva Total (TPM) é uma metodologia japonesa que foca na prevenção de falhas e na otimização dos processos de manutenção. O diferencial do TPM é sua abordagem colaborativa, envolvendo todos os níveis da organização na manutenção dos equipamentos, desde os operadores até a alta gestão.

Princípios do TPM

- Quebra zero: Eliminação de falhas inesperadas nos equipamentos.

- Defeito zero: A busca constante pela qualidade em todas as etapas do processo.

- Acidente zero: Prioridade para a segurança no ambiente de trabalho.

Benefícios do TPM

A implementação do TPM oferece diversos benefícios, entre eles:

- Maior produtividade: A manutenção preditiva e preventiva minimiza as paradas inesperadas, aumentando a eficiência da operação.

- Redução de custos operacionais: A eliminação de falhas e defeitos resulta em menores custos de reparo e manutenção.

- Disponibilidade dos equipamentos: A abordagem preventiva aumenta o tempo de operação dos ativos, evitando falhas inesperadas.

Quer maximizar a produtividade dos seus equipamentos? A Field Control pode integrar o TPM em sua rotina de manutenção, tornando o processo mais eficiente e proativo.

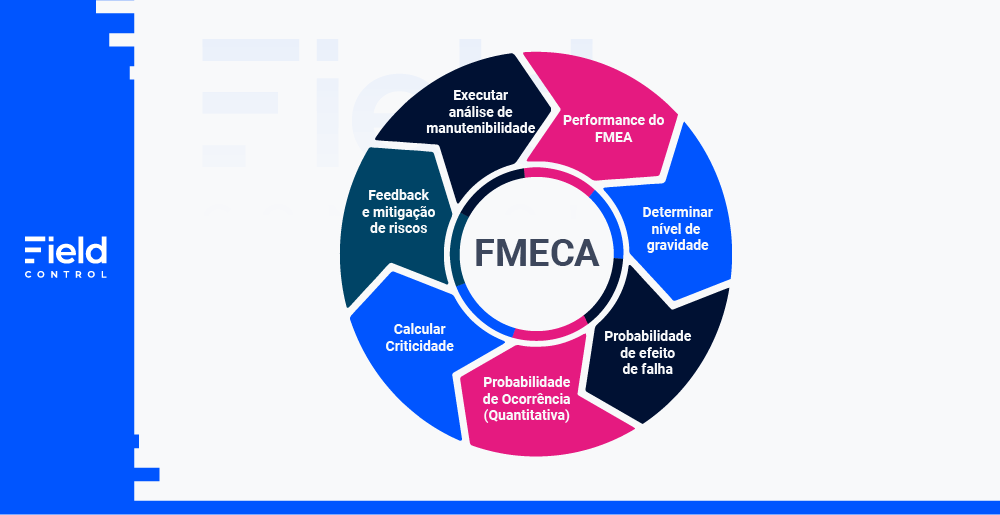

4. FMECA: Análise de Modos de Falha e Efeitos

A FMECA (Análise de Modos de Falha, Efeitos e Criticidade) é uma ferramenta poderosa para prever falhas e priorizar ações de manutenção na construção civil. Ela permite que sua equipe faça uma análise profunda de cada equipamento, identificando os modos de falha e seus possíveis efeitos antes que eles ocorram.

Como Funciona a FMECA?

A FMECA envolve três etapas principais:

- Análise de falhas: Identificação dos modos de falha possíveis para cada equipamento.

- Análise de efeitos: Avaliação dos impactos que essas falhas podem causar no processo produtivo.

- Análise de criticidade: Classificação das falhas de acordo com sua severidade, probabilidade e detectabilidade.

Com isso, você consegue calcular o Número de Prioridade de Risco (RPN), que orienta as ações corretivas a serem tomadas de forma prioritária.

Benefícios da FMECA

- Redução de falhas inesperadas

- Melhoria na segurança

- Otimização de recursos

Está pronto para antecipar falhas e melhorar a segurança? Com a Field Control, você pode integrar a FMECA no seu processo de manutenção, tomando decisões mais assertivas e baseadas em dados reais.

5. MCC: Manutenção Centrada na Confiabilidade

A Manutenção Centrada na Confiabilidade (MCC), ou Reliability-Centered Maintenance (RCM), é uma abordagem estratégica focada na confiabilidade dos equipamentos, com o objetivo de garantir que todos os ativos da empresa operem de forma eficiente e sem falhas inesperadas. Diferente de abordagens tradicionais, que podem priorizar apenas a manutenção corretiva ou preventiva, a MCC adota uma perspectiva mais holística e orientada à performance do ativo ao longo de seu ciclo de vida.

A MCC busca entender as funções e os modos de falha de cada equipamento para, com isso, determinar a melhor estratégia de manutenção, seja preventiva, preditiva ou corretiva. A ideia central é identificar quais ativos são críticos para a operação e garantir que eles estejam sempre funcionando da maneira mais eficiente possível, minimizando custos e aumentando a vida útil dos ativos.

Como Funciona a MCC?

A aplicação da MCC envolve uma análise cuidadosa de vários fatores, como o impacto de falhas no desempenho global da empresa, a confiabilidade dos equipamentos e os custos envolvidos. O processo geralmente segue estas etapas:

- Análise das funções do equipamento: A primeira etapa consiste em entender as funções primárias de cada ativo e como ele contribui para o processo de produção. Ao identificar a função crítica de cada equipamento, é possível priorizar aqueles cuja falha pode ter o maior impacto.

- Identificação dos modos de falha: A MCC busca identificar todos os modos de falha possíveis para cada ativo. Isso inclui falhas que podem ocorrer por desgaste natural, falhas operacionais ou falhas causadas por condições adversas de operação. Para cada modo de falha, a abordagem envolve entender como ele ocorre e qual seu efeito no desempenho do equipamento e da operação como um todo.

- Avaliação da criticidade das falhas: Após identificar os modos de falha, é necessário avaliar a gravidade de cada um, levando em consideração o impacto na operação. A falha de um equipamento pode ser crítica para a produção, resultando em altos custos e perda de tempo. Outros equipamentos, embora importantes, podem ser menos impactantes se falharem.

- Seleção da estratégia de manutenção: Com base na análise da criticidade das falhas, são definidas as estratégias de manutenção para cada ativo. Para os equipamentos mais críticos, a manutenção preditiva e preventiva é uma prioridade, enquanto para ativos menos críticos pode ser suficiente uma abordagem corretiva mais reativa.

Benefícios da MCC

- Aumento da vida útil dos ativos

- Redução de falhas inesperadas

- Otimização de custos operacionais

- Melhoria da segurança

Quer melhorar a confiabilidade dos seus equipamentos? O Field Control oferece uma plataforma robusta que facilita a implementação da MCC. Com ferramentas avançadas de monitoramento e análise para construção civil, você pode garantir que seus ativos funcionem com máxima eficiência, proporcionando a confiabilidade necessária para a operação contínua e segura da sua empresa.

Benefícios da Utilização de Ferramentas de Gestão na Manutenção

A implementação de ferramentas de gestão de manutenção tem mostrado resultados extraordinários na otimização da operação e no aumento da eficiência dos processos. A integração dessas metodologias proporciona benefícios expressivos que vão além do simples controle de equipamentos, com impactos significativos em diversos aspectos da operação.

Entre os principais benefícios, destacam-se:

- Redução de 40% em acidentes de trabalho

- Aumento de 50% na produtividade geral

- Diminuição de 30% nos custos operacionais

A manutenção de equipamentos se torna mais eficiente e previsível, permitindo a identificação antecipada de problemas antes que se tornem falhas críticas. Isso resulta em decisões mais assertivas, com economia substancial de recursos.

Além disso, observa-se um aumento na vida útil dos equipamentos e uma significativa redução no tempo de inatividade não programada. A automação dos processos de manutenção elimina a burocracia excessiva, tornando a gestão mais ágil e eficaz.

Outro benefício importante é a mudança cultural que ocorre dentro das organizações, com equipes mais proativas e focadas em identificar soluções que aprimorem continuamente os processos de manutenção.

Ferramentas para Construção Civil e Gestão de Manutenção

Para alcançar o máximo desempenho de ferramentas e equipamentos na construção civil, é essencial adotar um sistema de manutenção robusto e eficiente. A aplicação de práticas diárias fundamentadas em metodologias avançadas de gestão tem demonstrado ser fundamental para garantir a longevidade e o bom desempenho dos ativos.

A manutenção preventiva deve incluir um conjunto rigoroso de ações, como:

- Higienização completa após cada uso

- Lubrificação periódica conforme especificações do fabricante

- Armazenamento adequado e seguro

- Verificação regular de componentes críticos

- Documentação detalhada de todas as manutenções realizadas

A garantia da realização dessas ações pode ser feita por meio de formulários de preenchimento obrigatório, seja no papel ou em softwares de gestão. Com o Field Control, você pode criar checklists obrigatórios ao final de cada manutenção realizada, garantindo que nenhuma etapa seja esquecida e que cada processo seja devidamente anotado e registrado.

Confira agora como o Field Control pode te auxiliar no controle de ações diárias.

Controle de Manutenção de Equipamentos

O monitoramento contínuo e eficiente dos equipamentos é a base para uma operação de alta performance. Um sistema de controle de manutenção bem estruturado permite diagnosticar falhas em estágios iniciais, garantindo que os equipamentos estejam sempre disponíveis e operacionais, minimizando o impacto nas operações.

Entre as estratégias implementadas, destacam-se:

- Monitoramento em tempo real da performance dos equipamentos

- Diagnóstico precoce de falhas e irregularidades

- Planejamento estratégico de intervenções preventivas

- Gestão digital de recursos e materiais

- Análise constante de indicadores de desempenho

A integração de tecnologias avançadas, como aplicativos e softwares especializados, proporciona atualizações em tempo real, o que otimiza o tempo de gestão e permite a análise contínua da saúde dos ativos. Isso resulta em uma redução significativa das paradas não programadas e uma maximização da produtividade.

Benefícios da Gestão de Manutenção

Os benefícios das ferramentas de gestão de manutenção para construção civil incluem não apenas a redução de custos, mas também um aumento significativo na vida útil dos equipamentos e uma melhoria substancial na segurança operacional.

A combinação das ferramentas de gestão implementadas propicia uma cultura organizacional focada na prevenção e na melhoria contínua. A produtividade aumenta consideravelmente, enquanto os custos operacionais diminuem de maneira significativa.

Descubra como a implementação de ferramentas de gestão de manutenção pode transformar sua operação. Solicite uma demonstração gratuita do Field Control e veja como nossas soluções podem otimizar seus processos e aumentar sua competitividade no mercado!