Os indicadores de manutenção representam um conjunto de informações necessárias para monitorar o desempenho operacional de uma empresa e garantir a eficiência dos seus processos. Essas métricas tornam possível medir, analisar e otimizar as operações, desde o desempenho de equipamentos até a resolução de problemas internos.

Confira nesse post os 5 principais indicadores e como aplicá-los para calcular os dados da sua empresa industrial.

Entendendo o que São Indicadores de Manutenção

Os indicadores de manutenção constituem um conjunto estruturado de métricas que permitem mensurar o funcionamento dos processos, disponibilidade e confiabilidade dos equipamentos industriais. Também conhecidos como KPIs (Key Performance Indicators), estes indicadores são fundamentais para elaborar análises que impulsionam a eficiência e a produtividade empresarial.

A implementação destes indicadores proporciona benefícios significativos para as operações industriais:

- Avaliação quantitativa do desempenho dos processos

- Identificação proativa de áreas de melhoria

- Otimização da gestão de ativos

- Redução de custos operacionais

- Minimização de paradas não programadas

Os indicadores de desempenho na manutenção industrial funcionam como modelos gerenciais que utilizam métricas específicas para mensurar a performance e auxiliar na prevenção de falhas que possam impactar na disponibilidade dos equipamentos.

A tecnologia tem revolucionado a coleta e gerenciamento destes dados, substituindo planilhas extensas por sistemas modernos que fornecem insights valiosos sobre confiabilidade e disponibilidade dos ativos em tempo real.

O que é KPI para Manutenção?

KPIs (Key Performance Indicators) na manutenção são referências específicas que permitem medir o desempenho das equipes e equipamentos na consecução de seus objetivos. Diferentemente do que muitos gestores pensam, indicadores não são metas – são métricas que auxiliam no estabelecimento e acompanhamento dessas metas. Na prática, um KPI combina uma métrica específica com uma referência quantificável.

Por exemplo, “reduzir o tempo de paragem em 25%” representa um KPI bem estruturado para acompanhar objetivos maiores, como a prevenção de paradas não programadas. Os indicadores de manutenção apresentam características essenciais:

- Mensuram atividades através de números e valores

- Fornecem dados sobre performance e capacidade

- Auxiliam na análise e desenvolvimento de processos

- Viabilizam ganhos e redução de custos

- Promovem eficiência operacional

A gestão da manutenção baseada em KPIs traz benefícios práticos em toda a indústria, desde o agendamento eficiente de trabalhos até a otimização de custos operacionais 11. Os líderes de manutenção utilizam estes indicadores como evidência concreta do progresso de suas equipes, permitindo identificar rapidamente sucessos e pontos de melhoria.

Tipos de Manutenção e sua Relação com Indicadores de Desempenho

A compreensão da relação entre diferentes tipos de manutenção e seus respectivos indicadores de desempenho é fundamental para uma gestão eficiente. Os sistemas modernos de manutenção industrial podem ser categorizados em três tipos principais:

- Manutenção Preditiva: Foca na análise preventiva e antecipação de falhas

- Manutenção Preventiva: Baseia-se em intervalos programados de manutenção

- Manutenção Corretiva: Atua em resposta a falhas já ocorridas

O ideal é que as organizações priorizem as manutenções preditiva e preventiva, utilizando a manutenção corretiva apenas em situações emergenciais. Esta abordagem estratégica permite uma gestão mais eficiente e econômica dos recursos.

Indicadores da manutenção

Os indicadores da manutenção se relacionam diretamente com cada tipo de intervenção. Por exemplo, o PPC (Percentual de Planejamento Cumprido) representa o tempo gasto em atividades de manutenção planejada em comparação com intervenções não planejadas. Este indicador é crucial para avaliar a eficácia do planejamento preventivo.

A gestão eficaz baseada em indicadores de desempenho proporciona diversos benefícios, incluindo a conformidade com regulamentações e a garantia de que todas as tarefas sejam executadas de maneira adequada. Os gestores podem utilizar estes dados para otimizar seus processos e implementar melhorias contínuas em suas estratégias de manutenção.

O monitoramento constante dos indicadores permite uma avaliação quantitativa do desempenho dos processos e equipamentos, com foco especial na eficiência, disponibilidade e confiabilidade. Esta abordagem sistemática contribui para a identificação proativa de áreas que necessitam de melhorias, permitindo ajustes estratégicos nos planos de manutenção.

Como Definir Objetivos de Manutenção com o Método SMART

Os indicadores de desempenho da manutenção são fundamentais para que a empresa avalie se o desempenho está encaminhado de acordo com as metas. Mas para que isso funcione, primeiramente a empresa precisa ter suas metas bem definidas e estruturadas. Para isso ela pode utilizar o método SMART.

S.M.A.R.T. é uma sigla que abrevia cinco termos referentes ao que um gestor deve levar em consideração ao traçar as metas para sua empresa. São eles:

- Specific (Específico): Ao definir um objetivo, ele deve ser específico para o seu negócio. Nessa etapa um gestor deve definir o que ele quer alcançar, qual o prazo de entrega do resultado, como esse resultado vai ser mensurado e quais passos serão necessários para alcançá-lo.

- Measurable (Mensurável): As metas não podem ser vagas ou dar margem para interpretação. Elas precisam ser mensuráveis por meio de métricas e dados. E esses dados devem permitir que o gestor tenha visibilidade e acompanhamento do progresso do projeto, e que ele também possa identificar quaisquer pontos de melhoria.

- Attainable (Alcançável): Além de mensuráveis, as metas devem ser alcançáveis. Pesquisas de mercado ou projeções com base nos números de anos anteriores podem ajudar gestores a criarem metas realistas que engajem suas equipes, e não as desmotivem.

- Relevant (Relevante): Suas metas devem estar alinhadas com os valores pregados pela sua empresa. Quando sua operação tem seus processos unificados para atingir um mesmo objetivo, cria-se um sentimento de propósito e foco nos resultados.

- Time-based (Temporal): Nessa última etapa o gestor analisa se a meta será atingida a curto, médio, longo prazo, ou uma combinação dos três. Ele também determinará um cronograma realista e flexível para avaliar se os avanços estão ocorrendo adequadamente e fazer ajustes nas datas, caso julgue necessário.

O método SMART foi desenvolvido para evitar objetivos vagos e pouco definidos como “reduzir os custos das operações” ou “aumentar os lucros”.

O segredo para o faturamento está em uma boa gestão, e uma boa gestão resulta em um planejamento eficaz. Com o método SMART, as metas se tornam bem estruturadas, específicas e mensuráveis, como por exemplo “reduzir os custos mensais de manutenção em 20%, partindo do valor atual de R$ 832,22 mil”.

E para ter ainda mais segurança no alcance das metas, a empresa pode pensar em objetivos que escalam gradualmente. Por exemplo, se você nunca trabalhou antes com metas e indicadores, é mais sensato começar buscando um aumento no faturamento mensal de 5% no MTBF do que estabelecer uma meta anual de 60% 2.

Dessa forma você consegue ter uma visão mais ampla dos passos que estão sendo dados e ainda mantém sua equipe motivada. Os prazos para metas de manutenção podem ser categorizados em três níveis:

- Curto prazo: até 3 meses

- Médio prazo: 3 a 6 meses

- Longo prazo: acima de 6 meses

Seja para lidar com objetivos a curto, médio ou longo prazo, um dos aspectos mais importantes é a garantia de que as metas estejam alinhadas com os macro-objetivos da empresa e que elas não sejam só repassadas, mas também compreendidas por toda a equipe. Dessa forma a metodologia SMART garante que sua empresa terá clareza, foco e a motivação necessária para alcançar os objetivos desejados dentro dos indicadores de desempenho na manutenção.

Indicadores de Desempenho na Manutenção: Entendendo os Principais KPIs

Tendo estabelecido as metas da sua empresa com a metodologia SMART, o próximo passo é a implementação dos KPIs (Key Performance Indicators) para garantir uma gestão eficiente. Os KPIs são indicadores-chave que traduzem o comportamento maquinário, monitorando aspectos como o tempo de operação, a frequência e duração das paradas e o tempo necessário paraconserto.

Com esses dados, o gestor consegue ter uma visão complete do funcionamento dos maquinários, conseguindo tomar decisões mais assertivas e melhorar a performance geral da operação.

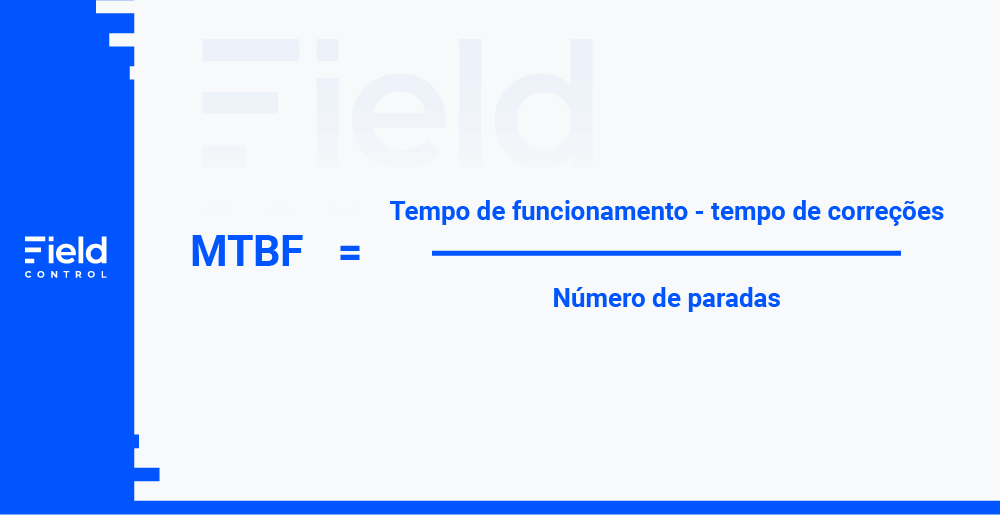

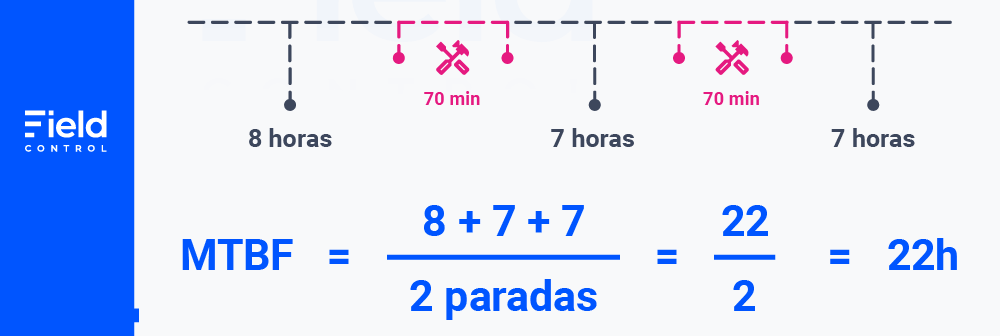

1. MTBF (Mean Time Between Failures): Tempo Médio Entre Falhas

O MTBF é um dos principais indicadores da manutenção. Ele representa o tempo médio entre as falhas reparáveis de um equipamento. Com essa métrica um gestor pode verificar a taxa de confiabilidade e disponibilidade de um equipamento, pois quanto maior o tempo entre falhas, mais confiável é a máquina.

Para calcular o tempo médio é preciso uma conta de divisão simples. Tempo de funcionamento do equipamento menos o tempo de correções dividido pelo número de falhas apresentadas.

Por exemplo: digamos que a sua máquina opere 24 horas. Nesse período ela apresentou três falhas, e essas três falhas levaram duas horas ao todo para serem reparadas. 24 horas de atividade – 2 horas de reparo das falhas totaliza 22 horas. Dividido por 2 (o valor das falhas) é um total de 11 horas.

O seu MTBF é, portanto, de 11 horas.

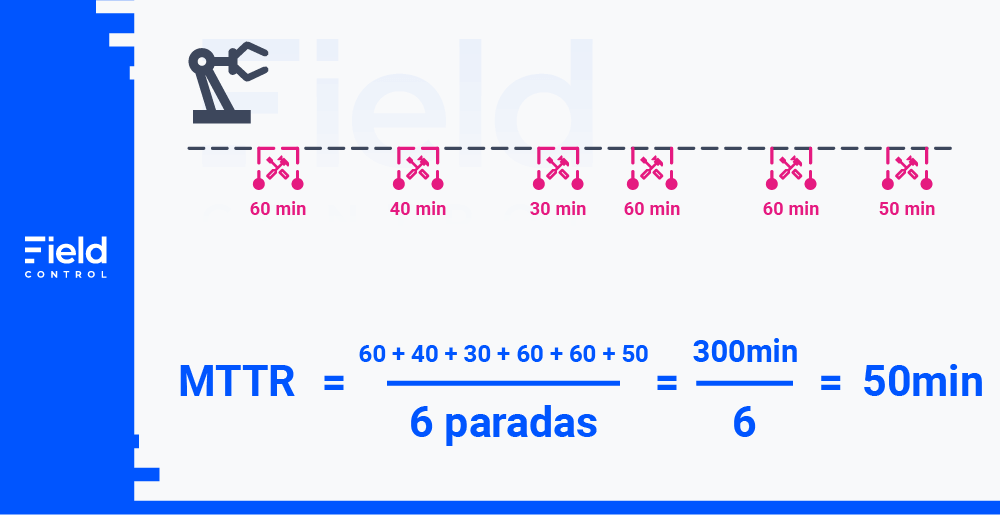

2. MTTR (Mean Time To Repair): Tempo Médio para Reparos

Enquanto o MTBF foca na disponibilidade dos equipamentos, o MTTR foca na eficiência da equipe em fazer os reparos necessários. Isso porque esse cálculo mede o tempo necessário para restaurar uma máquina após uma falha, incluindo tempo de reparo e de testes. Essa métrica é fundamental para avaliar a eficiência da equipe de manutenção e identificar áreas de melhoria.

Para calcular MTTR, basta somar o tempo total de reparos em um determinado período e dividir pelo número de falhas.

Por exemplo: suponha que o seu equipamento teve 6 falhas ao longo de uma semana, e o tempo total de reparo dessas seis falhas foi de cinco horas. Cinco horas equivalem a 300 minutos. Portanto, dividindo os 300 minutos por seis (número de falhas), o MTTR será de 50 minutos.

Um MTTR baixo significa que os problemas são resolvidos rapidamente, minimizando o impacto nas operações e melhorando a confiabilidade do sistema.

3. Disponibilidade dos Equipamentos

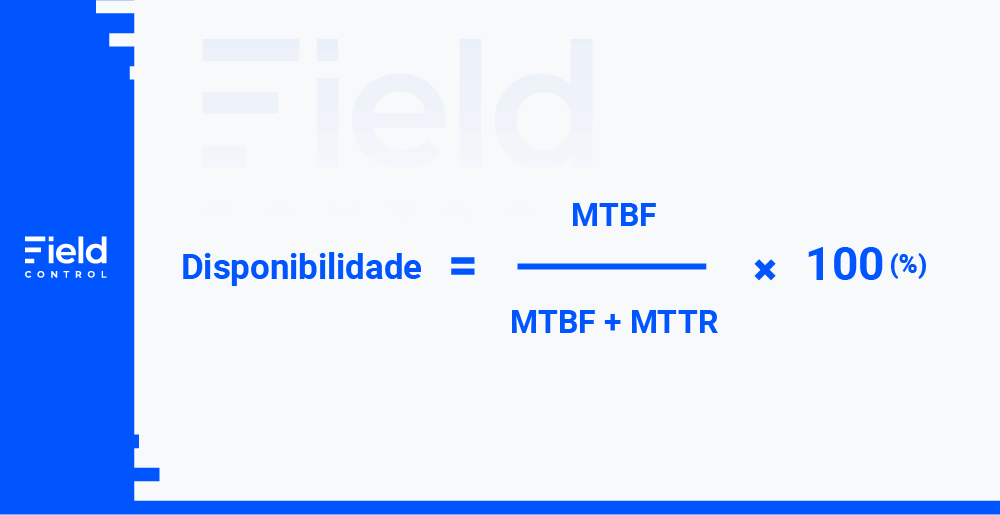

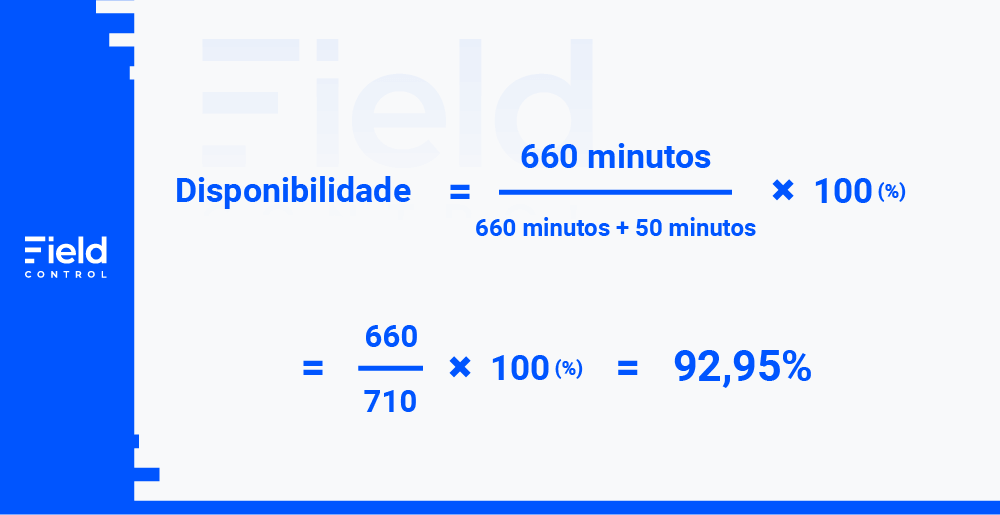

Quando se tem os valores de MTBF e MTTR, é possível calcular a probabilidade de um equipamento estar operacional em um determinado momento. Esse cálculo permite ao gestor avaliar se um sistema será capaz de funcionar sem falhas ou interrupções durante períodos críticos, garantindo sua disponibilidade quando mais necessário.

Essa é uma métrica fundamentar para avaliar o desempenho geral dos equipamentos, pois garante uma visão completa de sua confiabilidade e eficiência. Quanto maior a disponibilidade, menor o impacto das falhas no desempenho das operações.

Para calcular a disponibilidade, é preciso somar os valores de MTBF e MTTR, dividir essa soma pelo MTBF e então multiplicar o resultado por 100.

Por exemplo: digamos que seu MTBF seja de 11 horas, portanto 660 minutos. E digamos que seu MTTR seja de 50. Você dividirá o valor do seu MTBF (660) pela soma do MTBF com o MTTR (660+50). O resultado você multiplicará por 100 e, assim, terá a porcentagem final.

No caso do exemplo acima, o resultado foi de 92,9%. Quanto mais próximo de 100, maior a disponibilidade dos equipamentos e, por consequência, maior os níveis de produtividade e de satisfação dos clientes.

4. Cumprimento dos Planos de Manutenção Preditiva (MPd)

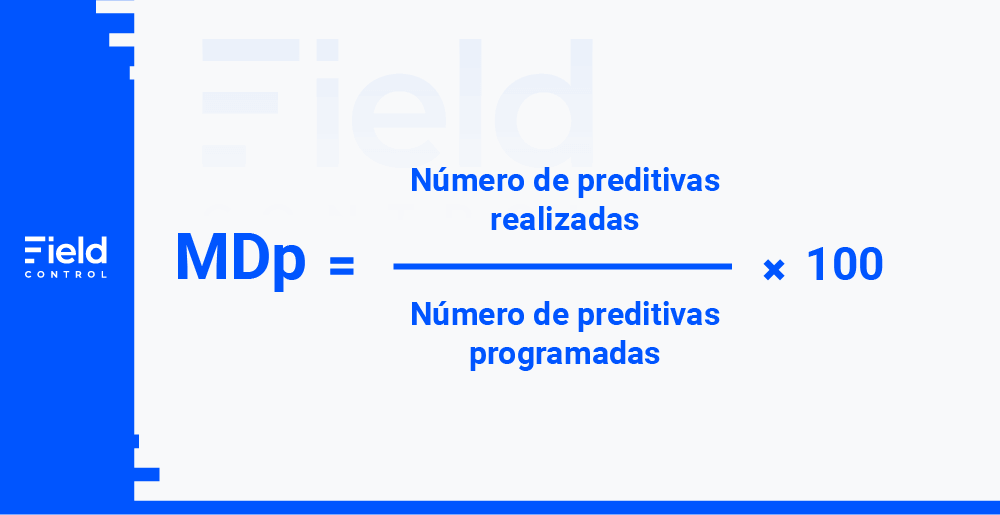

Entrando no tópico mais específico da manutenção preditiva, o MDp é o cálculo que aponta quanto as manutenções estão sendo realizadas dentro do planejado. A manutenção preditiva é baseada em diagnósticos que apontam qual o melhor momento para intervenção, evitando, dessa forma, falhas inesperadas e aumentando a vida útil dos equipamentos.

Cumprir o plano de manutenção preditiva significa realizar as intervenções no momento exato em que são necessárias, com base em previsões assertivas sobre desgastes e falhas iminentes. Quanto mais alto o índice de MDp, maior a eficácia das estratégias preditivas da empresa, menos é a frequência de paradas não programadas e mais otimizados são seus recursos.

Isso, por sua vez, melhora a disponibilidade dos equipamentos, reduz custos com manutenção corretiva e minimiza impactos na operação. Para calcular o MDp, basta dividir o número de manutenções preditivas realizadas pelas que foram programadas, e multiplicar o resultado por 100.

5. Cumprimento dos Planos de Manutenção Preventiva (MP)

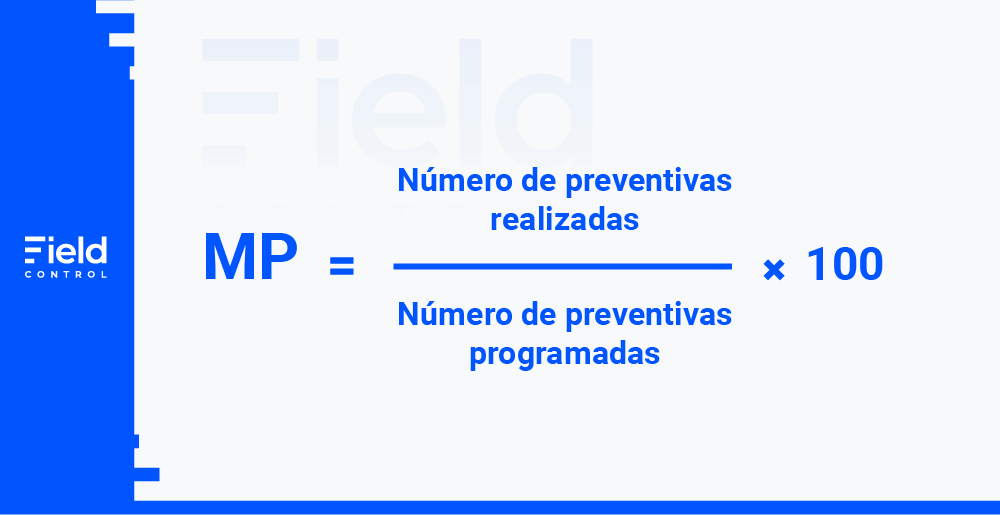

Por último, o índice de MP segue o mesmo princípio do MDp. Porém enquanto o MDp avalia o desempenho das manutenções preditivas, o MD foca na eficácia das manutenções preventivas.

Tanto a manutenção preditiva quanto a preventiva tem por objetivo evitar possíveis falhas nos equipamentos, porém a preventiva se destaca por ser realizada de forma regular, independentemente do estado de funcionamento dos equipamentos. E o MD é fundamental nesse processo para garantir que os equipamentos permaneçam em bom estado operacional, prevenindo falhas inesperados e melhorando a eficiência geral.

Por último, o índice de MP segue o mesmo princípio do MDp. Porém enquanto o MDp avalia o desempenho das manutenções preditivas, o MD foca na eficácia das manutenções preventivas.

Tanto a manutenção preditiva quanto a preventiva tem por objetivo evitar possíveis falhas nos equipamentos, porém a preventiva se destaca por ser realizada de forma regular, independentemente do estado de funcionamento dos equipamentos. E o MD é fundamental nesse processo para garantir que os equipamentos permaneçam em bom estado operacional, prevenindo falhas inesperados e melhorando a eficiência geral.

O cálculo do MD é feito exatamente como o do MDp, dividindo o número de manutenções preventivas realizadas pelo número de manutenções preventivas agendadas.

Esse KPI contribui para a prolongação da vida útil dos equipamentos e garante a qualidade das operações.

Importância dos Indicadores de Desempenho na Gestão de Manutenção

Os indicadores de desempenho são fundamentais nas operações industriais por trazerem visibilidade ao tempo operacional dos equipamentos. Sem essa visibilidade, é impossível que um gestor consiga tomar as decisões adequadas para aumentar o desempenho da empresa e posicioná-la com vantagem competitiva no mercado.

Boas decisões são o fruto de uma ampla compreensão dos problemas. E o monitoramento sistemático de KPIs permite que as empresas identifiquem padrões, tendências e problemas recorrentes de forma proativa.

Os benefícios estratégicos dos indicadores de manutenção incluem:

- Transparência e alinhamento organizacional: Com indicadores, um gestor possui informação. E informação transparente traz mais organização para uma empresa.

- Maior competitividade: Ao trabalhar com dados mensuráveis um gestor pode fazer análises de mercado e entender como manter uma vantagem competitiva.

- Tomada de decisões informadas: Todas as decisões são baseadas em informações objetivas, e não só em suposições ou expectativas.

- Monitoramento contínuo: Com uma visão em tempo real, é possível realizar ajustes rápidos quando necessário.

A coleta e o monitoramento contínuo dos dados devem ser realizados com o apoio de ferramentas tecnológicas, como o Field Control. Ferramentas como o Field Control permitem acompanhar em tempo real as condições dos equipamentos, registrando e enviando dados diretamente do campo. Isso proporciona uma visão mais clara e imediata do desempenho dos ativos, ajudando na tomada de decisões baseadas em informações reais.

A análise dos indicadores de desempenho, quando combinada com o Field Control, ajuda a identificar oportunidades de melhoria na eficiência do sistema de manutenção. Com dados atualizados constantemente sobre o estado dos equipamentos, é possível prever falhas e planejar melhor as manutenções, garantindo maior disponibilidade e confiabilidade dos ativos. Em ambientes industriais com alta demanda, esse processo é essencial para atingir os altos níveis de produção, evitando paradas inesperadas e garantindo o bom funcionamento dos sistemas.

Como Calcular e Gerenciar os Custos de Manutenção

O gerenciamento eficiente dos custos de manutenção é um dos principais desafios enfrentados pelas empresas industriais. Esses custos podem representar uma parcela considerável do total de despesas de produção, impactando diretamente na lucratividade e na competitividade das organizações.

Os custos de manutenção podem ser divididos em três categorias principais:

- Custos Diretos: Refletem os gastos com mão de obra, peças de reposição e ferramentas utilizadas nas manutenções.

- Custos Indiretos: Envolvem a depreciação dos ativos e os custos relacionados à perda de produção devido à inatividade do equipamento.

- Custos Induzidos: São os custos gerados pelas falhas dos equipamentos, como paradas inesperadas e os impactos na produção e nos processos.

Para calcular o custo total de manutenção, uma abordagem comum é utilizar a seguinte fórmula:

Custo de Mão de Obra = número de horas trabalhadas na manutenção x valor do salário por hora do técnico.

Já para avaliar o impacto financeiro de paradas não programadas, utiliza-se a fórmula:

Perda de Receita = Taxa de produção por hora x horas de inatividade x valor médio por unidade produzida.

Um indicador importante na gestão de custos de manutenção é o CPMV (Custo de Manutenção como Porcentagem do Valor de Reposição). Quando esse índice ultrapassa um limite crítico, como 6%, isso pode indicar que a substituição do equipamento se torna mais vantajosa do que continuar investindo em manutenções constantes.

Como otimizar processos internos com o Field Control

O Field Control, software de gestão de processos na manutenção, é um poderoso aliado nos seus processos internos. Ao integrar tecnologia de monitoramento remoto e gestão de tarefas no campo, o Field Control permite que as equipes de manutenção otimizem seu tempo e recursos, além de proporcionar maior visibilidade e controle sobre as atividades de campo.

Com essa solução, é possível planejar e gerenciar as manutenções de forma mais eficaz, evitando paradas não programadas e melhorando a utilização dos ativos.

Além disso, o uso do Field Control permite que as equipes de manutenção recebam informações em tempo real sobre o estado dos equipamentos e possam realizar intervenções de maneira mais precisa e no momento certo. Isso ajuda a minimizar o tempo de inatividade, reduzindo assim os custos com manutenções corretivas e aumentando a disponibilidade dos ativos.